Die Sulzer-Fabrik der Zukunft: intelligent und lernfähig

Bei der vierten industriellen Revolution geht es nicht primär um neue Technologien. Die Art und Weise, wie wir Geschäfte machen und Informationen gewinnen, wird sich grundlegend verändern. Sulzer hat die Entwicklung und Herstellung von Pumpen und die dazugehörende Lieferkette in ein integriertes, globales Produktionsnetzwerk eingebunden. Dieses besteht aus intelligenten Elementen, die autonom dazulernen. So werden wir die Lieferzeiten verkürzen und gleichzeitig hochwertige Produkte zu konkurrenzfähigen Preisen anbieten können.

Die Weltgeschichte war Zeuge vieler technologischer Umwälzungen. Im digitalen Zeitalter verändern sich die Märkte rascher als jemals zuvor. Um auch in Zukunft bestehen zu können, erfinden sich viele Unternehmen neu.

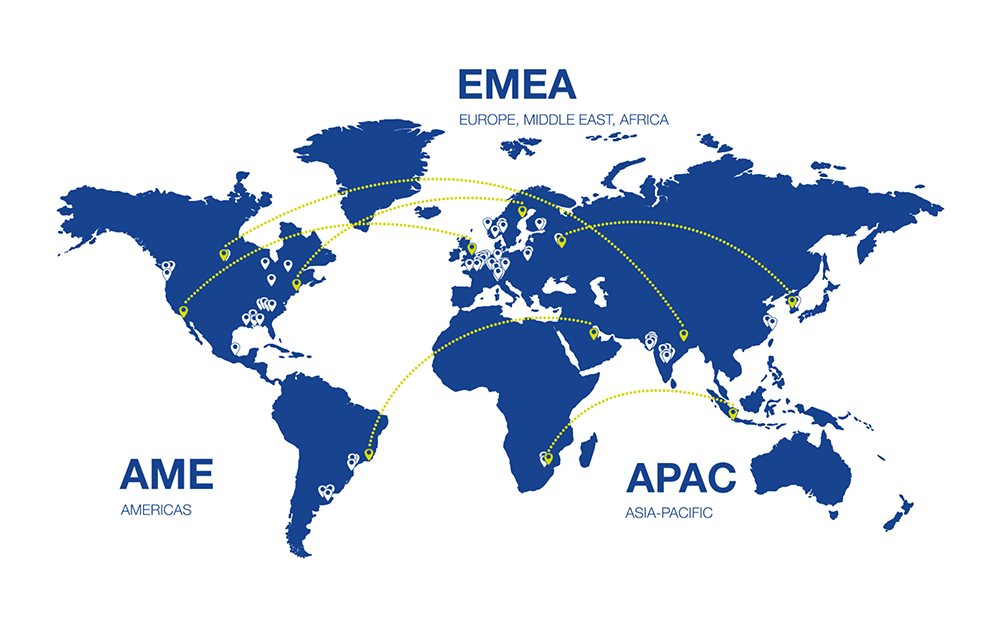

Sulzer hat seine globalen Herstellungsprozesse für Pumpen und die dazugehörenden Lieferketten reorganisiert und digitalisiert.

Von Einzelfabriken zu einem Netz fokussierter Produktionswerke

Sulzer nutzt die Digitalisierung für den Aufbau eines vernetzten Fabrikverbunds.

Sulzer hat sein Produktionsnetz, das aus autonom operierenden Fabriken bestand, zu einem vernetzten Fabrikverbund transformiert. Dieser Wandel bringt sowohl den Kunden als auch Sulzer Vorteile.

- Schnelligkeit: Lokale Engpässe werden vermieden und die Vorlaufzeiten verringert. Von Beginn bis Abschluss eines Projekts vergeht weniger Zeit, sodass Produkte rascher ausgeliefert werden.

- Kosten: Wir können unsere Produkte zu konkurrenzfähigen Preisen anbieten, da wir regionale Kostenvorteile nutzen, wenn es die kundenseitigen Beschaffungsbestimmungen erlauben.

- Kundennähe: Wir sind nahe an unseren Kunden und können unsere Produkte regional herstellen, da wir für jeden Modelltyp über mindestens ein Werk in jeder Region verfügen.

-

Rückverfolgbarkeit: Falls erforderlich, können wird jeden Schritt bei der Pumpenherstellung rückverfolgen. Wir wissen, wo ein bestimmtes Bauteil angefertigt und montiert und von welchem Lieferanten es geliefert wurde.

Vier virtuelle Werksfamilien

Früher produzierte jedes Sulzer-Werk verschiedene Pumpentypen. Es wirtschaftete mehr oder weniger selbstständig und verfügte über ein eigenes Bestellwesen, eine eigene Lieferkette und eigene Prozesse.

Die Digitalisierung verändert die Art und Weise, wie wir Geschäfte machen. Sie beeinflusst unsere Herstellungsverfahren, unsere Produkte und unsere Geschäftsprozesse. Und wir stehen erst am Anfang.

Robert Laflamme Head Global Operations

Heute sind unsere Werke global in „Werksfamilien“ organisiert, und zwar gemäss den unterschiedlichen Liefermodellen: Standard, konfiguriert, vorgefertigt und massgeschneidert. Eine Werksfamilie umfasst sämtliche Produktionsstätten, welche die gleichen Pumpentypen mittels gleicher Prozesse herstellen. Die vier Familien können in Echtzeit und auf globaler Ebene gesteuert werden – wie vier virtuelle Fabriken.

So können wir die unterschiedlichen Kundenbedürfnisse optimal erfüllen: kürzere Lieferzeiten, konkurrenzfähige Preise, Kundennähe und Nachverfolgbarkeit von Produkten und Bauteilen. Alle Produktionswerke weltweit erfüllen die Sulzer-Qualitätsstandards.

Dank des neuen Organisationsmodells werden wir die Auslastung der einzelnen Werke besser steuern, Unterstützung und Austausch innerhalb einer Werksfamilie fördern und Verbesserungen weltweit rascher umsetzen können.

Seite an Seite mit Robotern

Kundenbedürfnisse noch besser erfüllen, noch wettbewerbsfähiger werden und das Geschäftswachstum vorantreiben, das sind die zentralen Elemente der digitalen Strategie von Sulzer. Die Pumpenherstellung durchläuft viele komplexe, aber ebenso viele einfache und repetitive Produktionsschritte. Dank immer modernerer Sensoren wird der Einsatz kollaborativer Smart Robots („Cobots“) allmählich kosteneffizient.

Dies gilt auch für unsere Branche und besonders für die Produktion kleiner Pumpen. Cobots sind darauf programmiert, den Menschen bei der Arbeit zu unterstützen oder sogar Seite an Seite mit ihm zusammenzuarbeiten. Sie übernehmen einfache oder ergonomisch schwierige Aufgaben und tragen so dazu bei, die Produktivität zu steigern. Die Cobots sind mit unseren zentralen Systemen vernetzt.

Um alle Informationen, die für den Betrieb und für Verbesserungsprozesse notwendig sind, weltweit verarbeiten zu können, vereinheitlicht und integriert Sulzer global verwendete Software-Tools. Anforderungsmanagement, Computer-aided Design (CAD), Computer-aided Engineering (CAE), Computer-aided Manufacturing (CAM), Planung oder Manufacturing Execution Systems (MES) – sämtliche Prozesse werden nahtlos mit einer Kette digitaler Werkzeuge gesteuert.

Unsere intelligenten und autonom lernenden Fabriken werden uns zu einem schnelleren und besseren Partner für unsere Kunden machen. Sie werden auch unseren Mitarbeitenden neue und interessante Entwicklungschancen bieten. Und sie werden unser Wachstum beschleunigen und unsere Wettbewerbsfähigkeit steigern, wovon wiederum unsere Aktionäre profitieren werden.

Die digitalisierte Fabrik

Die Digitalisierung ist nicht nur entscheidend, wenn es um die Steuerung des Produktionsnetzwerks geht, sondern wird auch in den Werkshallen für Verbesserungen sorgen.

Mit intelligenten Fabriken werden wir in der Lage sein, unsere Produkte, Zulieferer, Technologien und unser Herstellungsnetzwerk flexibel anzupassen, um unsere Kunden und die Marktnachfrage noch besser zu bedienen.

Enno Danke Head Global Manufacturing Technology

Speziell die Herstellung massgeschneiderter Pumpen, ein Geschäft mit geringem Volumen und vielen unterschiedlichen Kundenspezifizierungen, folgt meist noch traditionellen Produktionsmustern und ist kaum automatisiert. Jede Pumpe wird genau nach Kundenbedarf angefertigt. Die Prozessschritte sind somit wenig repetitiv, die verwendeten Werkzeuge nicht vernetzt und Probleme werden in der Regel mittels direkter Intervention von Experten aus verschiedenen Abteilungen gelöst. Jede Verbesserung ist das Ergebnis einer einmaligen Analyse und der Vorschläge unserer Mitarbeitenden, die keinen Zugang zu strukturierten Informationen haben.

Daten zugänglich und verständlich machen

Voraussetzung für schnelles Lernen und Verbesserung sind Informationen. Damit wir in jedem Prozessschritt in Echtzeit auf strukturierte Daten zurückgreifen können, vernetzen wir unsere Werkzeugmaschinen, lancieren vernetzte manuelle Werkzeuge und rüsten die verschiedenen Arbeitsplätze in den Werkstätten mit Touchscreens aus.

Mit der papierlosen Fabrik können wir den aktuellen Status des Produktionsstandorts in Echtzeit beurteilen, da die Aufträge digital gestartet, gesteuert und bestätigt werden. Unsere Techniker können ganz einfach die Gründe und den Zeitaufwand für Reparaturen und auch Wartezeiten erfassen. Sie haben Zugriff auf digitale Modelle und Arbeitsinstruktionen, um Unklarheiten zu vermeiden. Ausserdem haben sie einfachen Zugang zu Experten anderer Bereiche, ohne dass gleich ein persönliches Treffen notwendig wird.

Alle gesammelten Daten müssen aggregiert, in einen Zusammenhang gestellt und analysiert werden, damit wir uns immer weiter verbessern können. Entsprechend werden analytische und kreative Fähigkeiten immer wichtiger. Und deshalb investieren wir in unser Sulzer-Production-System-Team, das unser Unternehmen unterstützt und voranbringt.

Sind Sie an weiteren Storys über unsere Produkte und Services interessiert? Lesen Sie mehr auf www.sulzer.com/stories-de.