Besserer Stahl für die Zukunft

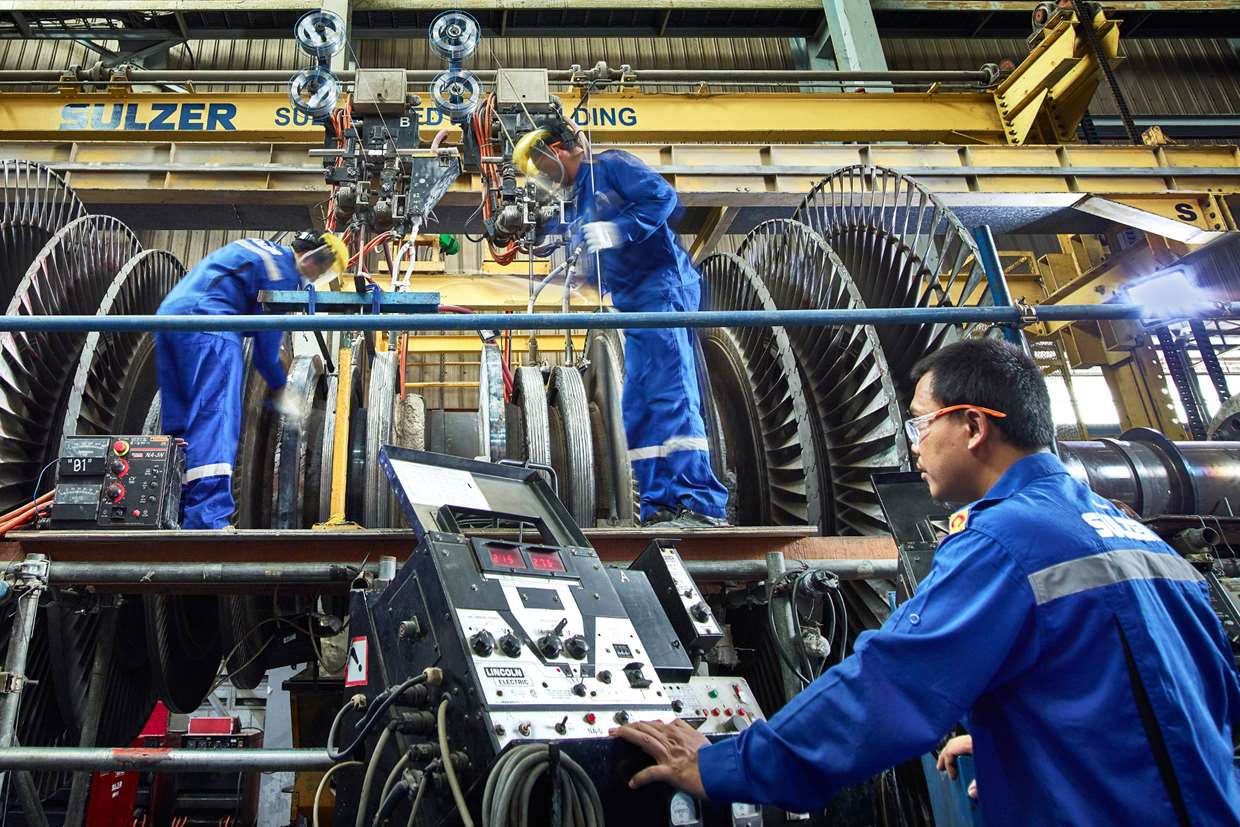

Ingenieure von Sulzer haben eine neue Methode für die Reparatur von Dampfturbinen geothermischer Kraftwerke entwickelt. Eine verbesserte Schweisstechnologie, die nicht rostenden Edelstahl mit einem Chromgehalt von 12% verwendet, verlängert die Lebensdauer von Rotoren, die unter extremen Bedingungen laufen.

Einem Bericht der Internationalen Organisation für erneuerbare Energien zufolge entfielen im Jahr 2017 knapp zwei Drittel des weltweiten Wachstums der Produktionskapazität für erneuerbare Energie auf die asiatischen Länder. Eine wichtige Quelle erneuerbarer Energie ist die Erdwärme in Form von heissem Dampf aus dem Erdinnern. Vier der zehn grössten geothermischen Kraftwerke der Welt befinden sich in Asien (Indonesien und Philippinen).

In Kraftwerken wird die im Dampf gespeicherte Energie mittels Dampfturbinen in mechanische Energie umgewandelt. Mit dieser Energie wird ein Generator angetrieben, der den Strom erzeugt, der dann über Stromleitungen in die Wohnhäuser und Fabriken gelangt.

Innovation im Servicegeschäft ist Teil unserer DNA. Wir verbessern unsere Reparaturverfahren und Reaktionszeiten laufend, um die Betriebskosten für unsere Kunden niedrig zu halten.

Daniel Bischofberger Divisionsleiter Rotating Equipment Services

Schäden durch Korrosion

Dampfturbinen sind extrem hohen Temperaturen und sehr hohem Druck ausgesetzt. Darüber hinaus enthält der Dampf, den die Turbinen nutzen, stark korrosive Partikel. Da es sich um einen natürlichen Prozess handelt, ist deren Menge variabel und unvorhersehbar. Die Betriebspraxis hat gezeigt, dass mit der Zeit erhebliche Korrosions- und Erosionsschäden entstehen können. Die dem Dampf ausgesetzten Bereiche werden regelrecht „ausgewaschen“.

Die Rotoren dieser Dampfturbinen bestehen aus verschiedenen speziell entwickelten Stählen, die ihre Festigkeit während ihrer langen operativen Lebensdauer von 25 oder gar 30 Jahren behalten und dabei möglichst korrosionsbeständig bleiben.

Reparieren statt ersetzen

Die rasche Reparatur von kritischen rotierenden Bauteilen gehört zu den Hauptaktivitäten der Division Rotating Equipment Services von Sulzer. Originalhersteller (OEM) empfehlen ihren Kunden bei Schäden oft, den Rotor zu ersetzen, was sehr kostspielig ist. Ein indonesisches Sulzer-Team erkannte hier eine Marktlücke, indem es den Kunden vorschlug, die Rotoren zu reparieren.

Bei einer solchen Reparatur wird zunächst das beschädigte Material abgetragen und anschliessend ein Block neues Material aufgeschweisst. Zuletzt wird die Geometrie des reparierten Rotors wiederhergestellt. Dieses Vorgehen ist unter Umständen erheblich schneller als die Bestellung eines Ersatzteils, da die lange Vorlaufzeit, etwa für das Schmieden, entfällt. Letztlich profitieren sowohl der Kunde als auch Sulzer von niedrigeren Kosten.

Neue Wege zur schnellen Lieferung

Die Division Rotating Equipment Services von Sulzer entwickelt laufend neue Ansätze, um die Vorlaufzeit zu verkürzen und die Qualität der ausgelieferten Komponenten zu verbessern.

„Rapid Casting“, ein Verfahren, bei dem die Gussformen im Druckverfahren hergestellt werden, macht die Lieferkette flexibler. Ein weiterer Vorteil dieses Verfahrens ist, dass die Fertigung näher beim Kunden erfolgen kann. Die Division setzt diese Technologie im Rahmen ihrer Servicelösungen für Pumpen in immer mehr Regionen ein.

Zusammenarbeit für mehr Widerstandsfähigkeit

Die Idee entstand 2013 bei Sulzer in Indonesien. Ein philippinischer Kunde erkundigte sich nach der Reparatur einer geothermischen Dampfturbine, bei der Risse und erste Anzeichen von Spannungskorrosion festgestellt worden waren.

Das Sulzer-Team hatte zu der Zeit einige Bedenken hinsichtlich des verwendeten Schweissmaterials. Ein niedriglegierter Schweissdraht für Turbinenrotoren hat in der Regel einen hohen Nickelgehalt und ist daher unter widrigen Bedingungen anfällig für die Bildung von Korrosionsrissen. Das Team in Indonesien beriet sich mit Sulzer-Experten in den USA und entschied sich für einen Chromstahl-Schweissdraht mit einem 12-prozentigen Chromanteil (12Cr).

Längere Lebensdauer der Rotoren

Schweissen mit 12Cr führt zu einem besseren Korrosionsschutz als mit ähnlichen Legierungen, die von verschiedenen Rotorlieferanten entwickelt wurden, besonders unter den harschen Betriebsbedingungen, die der aus den Felsen extrahierte geothermische Dampf verursacht. In manchen Fällen weisen Rotoren nach einer Reparatur mit 12Cr-Schweissung eine längere Lebensdauer auf als solche mit Originalmaterial.

Die Konzernleitung von Sulzer honorierte diesen innovativen Ansatz und die beispielhafte Zusammenarbeit der beiden Teams über Kontinente hinweg 2018 mit dem „Sulzer Innovation Award“.

Weitere Storys über unsere Produkte und Services auf www.sulzer.com/stories-de.